Автоматическое смазывание оборудования для розлива в пищевой промышленности |

Одно из наиболее критичных применений в пищевой промышленности – системы розлива. Сталкиваясь с задачей

наполнения стеклянных бутылок, консервных банок, тюбиков, ПЭТ пакетов, полиэтиленовых бутылок и другой упаковки

чем угодно, от воды или чая до смузи и йогуртов, рынок ожидает от оборудования розлива точности, гибкости,

гигиеничности и надежности при постоянной работе на высоких скоростях, без остановок на техническое

обслуживание.

Автоматизированные решения для смазывания

Централизованные автоматические системы смазывания могут увеличить доступность оборудования, снижая зависимость от человеческого фактора. Эти системы обеспечивают необходимое количество смазки в определенные интервалы времени, минимизируя трение и износ и оптимизируя срок службы подшипников и оборудования. Смазочные системы могут быть сконфигурированы для смазки одной машины или целого завода, они обеспечивают доставку смазочных материалов во все необходимые точки, обеспечивая ряд преимуществ.

Автоматизированное устройство, сделанное из антикоррозионных материалов, позволяет решить множество задач. Поставляя правильную смазку в необходимом количестве в правильное время в правильные точки смазывания, автоматика снижает вероятность человеческих ошибок, значительно упрощая управление смазыванием, снижая потребление смазочных веществ, и таким образом улучшая общую эффективность процесса бутилирования.

Для правильного выбора системы смазывания нужно принять во внимание несколько факторов:

- Размеры: Размер системы смазывания определяется количеством точек смазывания и общим потреблением смазки.

- Вариативность: Выбранная система должна иметь возможность поставлять точное количество пластичной смазки или масла в каждую точку смазки, которые могут различаться, в соответствии с тем какая часть оборудования смазывается.

- Технические параметры: Система должна принимать в расчет встречное давление в точках смазывания, диапазон температур, выбор смазки как таковой, активацию, управление и мониторинг насоса подачи.

- Тип смазываемого механизма: подшипники, редукторы, винтовые передачи и т.д.

- Требования оборудования: в большинстве случаев, компоненты из нержавеющей стали важны, чтобы избежать коррозии. Однако, не все автоматизированные системы смазывания сделаны из стойких к коррозии материалов.

Типы автоматических систем смазывания

Одномагистральная автоматическая система

Насос подает смазочный материал в дозирующее устройство, которое обслуживает точки смазки, поставляя точное количество пластичной смазки или масла. Одномагистральная система может использоваться для смазывания одной машины, разных зон одной машины или нескольких отдельных машин. Отслеживание осуществляется при помощи датчиков, которые отслеживают давление в системе и посылают сигналы на модуль управления с предустановленными критическими значениями. Блок управления может запускать процесс смазывания автоматически в предустановленные интервалы. Одномагистральная система смазывания обслуживает до 900 точек смазывания оборудования на расстоянии до 100м. Системы меньшего размера снабжены компактным насосом, который включает резервуар для смазки, в системах большого размера используется бочковой насос. Установка проще, чем для систем прогрессивного типа, но первоначальные инвестиции для одномагистральной системы смазки могут быть выше.

Прогрессивная система смазывания

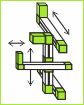

Это наиболее распространенная система смазывания в пищевой промышленности. Она может быть использована для оборудования небольшого и среднего размера с рассредоточенными точками смазки, которые требуют разного количества пластичной смазки или масла. Прогрессивная система смазки состоит из насоса, соединенного с основным измерительным прибором, выходы из которого соединены трубками или шлангами высокого давления с точками смазки машины розлива. Насос поставляет смазку в расходомер, который выдает смазочный материал в предварительно определенных количествах, которые в свою очередь поставляются на точки смазки – или – как альтернатива – на вход второго расходометра, таким образом, обслуживая больше точек смазывания. Прогрессивная смазочная система может распределять точное, отмеренное количество смазочного материала, обслуживая до 150 точек смазывания на расстоянии примерно 15 метров.

Доходность по инвестициям

Датчики и цифровые измерительные приборы делают возможным постоянное отслеживание процесса смазывания. Мониторинг и управление важны для эффективной работы смазочной системы. Установленные вместе с умными системами мониторинга, автоматические системы смазывания могут упростить оптимальное и экономное смазывание. Полученные данные могут дать операторам предупреждение о проблемах смазывания или оборудования, что дает возможность предпринять превентивные меры. В экономическом плане потенциал автоматической системы смазывания для системы розлива в следующем:

- Увеличение доступности оборудования: При той надежности, которую обеспечивает система смазывания, частота и продолжительность простоев по причине механических поломок значительно снижается. У компании SKF есть опыт применения, в котором простои снизились на 80%.

- Уменьшение потребления запчастей: Когда ликвидированы проблемы в смазывании, годовое потребление запчастей, таких как подшипники, цепи и зубчатые колеса, снижается примерно на 50% в соответствии с опытом SKF.

- Снижение расходов на обслуживание: точное соответствующее смазывание снижает одну из главных причин повреждения оборудования.

- Большая скорость: Установка розлива может удвоить скорость шнекового конвейера, потому что приводные цепи, смазываемые автоматически, могут работать быстрее, не повреждая бутылки.

Преимущества автоматической системы смазывания

- Более высокая производительность: Кроме увеличения времени безотказной работы оборудования, снижение использования рабочей силы для рутинного смазывания делают автоматизацию очевидным способом увеличения эффективности.

- Увеличение безопасности жизнедеятельности: Сотрудники не подвергаются потенциальной опасности во время смазывания оборудования в процессе работы.

- Снижение риска загрязнения продукции: автоматизация исключает возможность попадания посторонних составов в продукты из-за чрезмерного смазывания.

Все факторы, перечисленные выше, обеспечивают быстрый возврат инвестиций в автоматические системы смазывания для систем розлива.

Новости мировых производителей подшипников и деталей

промышленных

трансмиссий (RSS)

![]()

Архив новостей

При использовании новостей сайта прямая активная гиперссылка на BERGAB.RU

обязательна